[vc_row][vc_column][vc_column_text css=”.vc_custom_1664865221571{margin-bottom: 0px !important;}”]

چاپ فلکسو بر روی بسته بندی محصولات

چاپ فلکسو (تعریف فلکسوگرافی)

فلکسوگرافی (Flexography) روش چاپی می باشد که با یک لوح چاپ برجسته (کلیشه) و منعطف می باشد. این لوح به سیلندر لوح دستگاه چاپ فلکسو گرافی چسبانده میشود. روش فلکسو در واقع نوع امروزی چاپ لترپرس (چاپ با استفاده از حرف و تصاویر برجسته فلزی) می باشد. البته چاپ فلکسوگراور همه کاره تر از روش لترپرس می باشد.

روش فلکسو از روشی های چاپی است که همواره گسترش و پیشرفت بسیار سریعی را بر خود دیده اند. البته نباید تصور کرد که این روش تنها برای چاپ محصولاتی خاص کاربرد دارد.در واقع قابلیت این روش برای چاپ انواع مختلفی از سطوح چاپی باعث شده تا گستره وسیعی از محصولات با این روش قابل چاپ باشند.

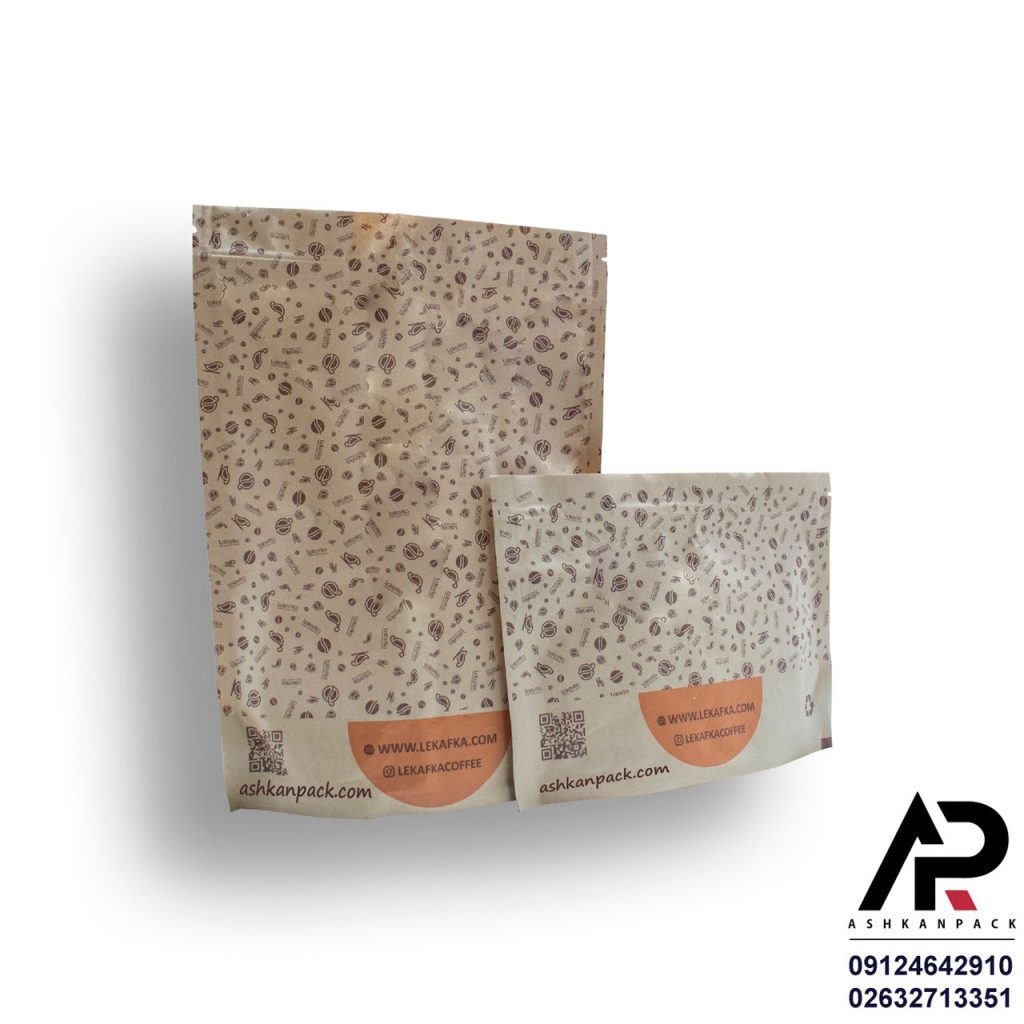

چرا که با استفاده از آن میتوان تقریباً انواع سطوح مانند پلاستیک، فویل، سلفون و کاغذ را چاپ نمود. این روش بصورت وسیعی جهت چاپ سطوح به کار رفته در بسته بندی مواد غذایی به کار برده می شود. همچنین از آن میتوان برای چاپ سطح وسیعی با یک رنگ یکنواخت و یکدست استفاده نمود. مانند انواع پاکت لاکچری ، پاکت ارزان ، پاکت گرانولا ، پاکت آجیل ، پاکت کود و پاکت قهوه و …

همچنین پاکت زیپدار ، دورو فویل ، رول فویل آلومینیومی ، رول فویل ، پاکت بسته بندی ادویه ، پاکت کرافت زیپدار ، پاکت باکس پوچ ، پاکت سه طرف دوخت نیز از نمونه کارهای عالی اشکان پک می باشد.

چاپ فلکسو گراور

یا چاپ با کلیشه که یک نوع چاپ حرفه ای است که در مدل های 2 فول اچ دی در طی سال های گذشته در ایران مورد استفاده قرار گرفته – اچ دی –آنالوگ است. در این نوع اول چاپ را روی لفاف بیرونی انجام می دهند و بعد با لایه های انتخاب شده لمینیت می شود و بعد در پاکت سازی تبدیل به پاکت چاپ دار می گردد که میتوان روی پاکت زیپ هم نصب کرد.

[/vc_column_text][vc_separator][/vc_column][/vc_row][vc_row][vc_column width=”1/2″][vc_column_text css=”.vc_custom_1649052610060{margin-bottom: 0px !important;}”]

کاربرد چاپ فلکسو در صنعت بسته بندی

روش فلکسو از روش چاپی است که همواره گسترش و پیشرفت بسیار سریعی را بر خود دیده است. البته نباید تصور کرد که این روش تنها برای چاپ محصولاتی خاص کاربرد دارد.

در واقع قابلیت این روش برای چاپ انواع متفاوتی از سطوح چاپی باعث شده است. تا گستره وسیعی از محصولات با این روش قابل چاپ باشند. بستهبندی مواد غذایی همانطور که اشاره شد یکی از مهمترین میادین کاربرد این روش چاپی می باشد.

چاپ بر روی کیسههای پلاستیکی لفافهای لیبل بستهبندی، کاغذ دیواری، مجلات، ضمایم روزنامهها، کتب و فرمهای اداری از دیگر کاربردهای رایج این روش چاپی می باشند.

بخش های مختلف ماشین چاپ فلکسو

بخش های مختلف ماشین چاپ فلکسو معمولا از چهار قسمت تشکیل شده می باشد:

- رول باز کن

- چاپ

- خشک کن

- رول جمع کن

[/vc_column_text][/vc_column][vc_column width=”1/2″][vc_single_image image=”6222″ img_size=”full” alignment=”center”][/vc_column][/vc_row][vc_row][vc_column][vc_separator][vc_column_text css=”.vc_custom_1656998438448{margin-bottom: 0px !important;}”]

بخش های چاپ معمولا شامل سه قسمت هستند:

- مرکب رسانی

- سیلندر پلیت

- سیلندر چاپ

در فلکسو دونوع سیستم مرکب رسانی به چشم می خورد:

- سیستم نورد مخزنی: جایی که مرکب در نقطۀ تـماس نورد های آنیلوکس و مخزن مرکب، توسط نورد مخزن از منبع دزدیده می شود.

- سیستم مرکب رسانی دکتر بلید، با نورد آنیلوکس و تیغه

پس از تهیه کلیشه و چسباندن آن به روی سیلندر زینک، مرکب درون مخزن مرکب ماشین چاپ ریخته می شود.

فلکسوگرافی

روش چاپی مستقیم است به این معنی که به هنگام چاپ کلیشه آغشته به مرکب در تماس مستقیم با سطح چاپ شونده تصویر را بر روی آن منتقل میکند.

با شروع چاپ، نورد مرکب که بخشی از آن درون مخزن قرار دارد. آغشته به مرکب شده و در تماس با سیلندر آنیلوکس مرکب را به سوراخ های ترام مانند سیلندر آنیلوکس که معمولً از جنس کروم یا سرامیک است می رساند.

کار سیلندر آنیلوکس این است که مقدار مشخص و یکنواختی از مرکب را به سیلندر زینک منتقل کند. به دنبال آن کلیشه فتوپولیمری در تماس با سیلندر آنیلوکس مرکبی شده و در قسمت دیگر نقش را به لفاف منتقل می کند. به همین ترتیب رنگ های دیگر روی کار می نشیند و بعد از آن لفاف به طرف خشک کن هوایی هدایت می گردد. کارتن سازی

[/vc_column_text][vc_empty_space][/vc_column][/vc_row][vc_row][vc_column][vc_hoverbox image=”6223″ primary_title=”چاپ فلکسوگراور” hover_title=”چاپ فلکسوگراور”]

-

رول باز کن

در این قسمت کاغذ، مقوا، سلفون یا لفافی که قرار است چاپ شود به روی رول باز کن بسته می شود

و لفاف مورد نظر به سمت قسمت چاپ هدایت می گردد.

-

بخش چاپ

ماشین فلکسو به طور کلی تشکیل شده است از:

- مخزن مرکب

- نورد مرکب که حمل و انتقال مرکب را از مخزن به روی سیلندر آنیلوکس انجام می دهد

- سیلندر آنیلوکس که دارای سوراخ های ریز شبیه ترام های چاپ افست است و مرکب را درون سوراخ های ترام مانند خود نگه داشته و به روی کلیشه منتقل می کند

- و سیلندر زینک که کلیشه فتوپلیمری به روی آن چسبانده می شود

- سیلندر چاپ که در واقع بستری برای حرکت کاغذ لفاف یا ماده مورد نظر برای چاپ می شود.

[/vc_hoverbox][/vc_column][/vc_row][vc_row][vc_column][vc_separator][vc_column_text css=”.vc_custom_1649053010540{margin-bottom: 0px !important;}”]

-

خشک کن

لفاف پس از چاپ به واحد خشک کن هوایی هدایت می شود.

در این قسمت هوای گرم فشرده که قابل تنظیم باشد با لفاف تماس یافته و باعث خشک شدن رنگ ها می گردد.

در این مرحله تنظیم هوای گرم بر اساس نوع جنس لفاف اهمیت بسیار زیادی دارد.

زیرا ممکن باعث جمع شدن و تا خوردن در هنگام رول شدن شود.

بعد از خشک کن حرارتی، لفاف به واحد خنک کننده انتقال می یابد تا دمای لفاف به حالت اولیه برگردد.

-

رول جمع کن

لفاف در نهایت و پس از طی مراحل بالا برای جمع شدن به این واحد هدایت شده و به شیوه های مختلف، رول جمع می شود.

شیوه های مختلف کنترل روی هم خوردگی رنگ ها به علت سرعت چاپ بالا و عدم امکان جدا کردن قسمتی از رول جهت کنترل روی هم خوردگی رنگ ها، شیوه های مختلفی جهت کنترل ها در نظر گرفته شده است و وجود این ابزارها کمک می کنند.

تا بدون توقف چاپ، چاپچی بتواند بر روی مواد مختلف کنترل هایی مانند روی هم خوردگی، وجود ضایعات و … را نظارت کند.

- تابش سریع و پیاپی نور strobe light

- چشم آینه ای web viewer

- ویدیویی دوربین camera generated video

[/vc_column_text][mk_button url=”https://ashkanpack.com/contact-us/” align=”center” bg_color=”#aa0000″]برای اطلاعات بیشتر و خرید محصولات شرکت اشکان پک می توانید با ما در تماس باشید.[/mk_button][/vc_column][/vc_row]